PROCESS

1.素材開発

デザインに最適な素材を選定し、必要に応じて素材開発から対応します。

2.デザイン開発

デザインのコンセプトやニーズに応じて最適な素材を選定・開発し、コラボレーションや用途に適したデザインを開発します。

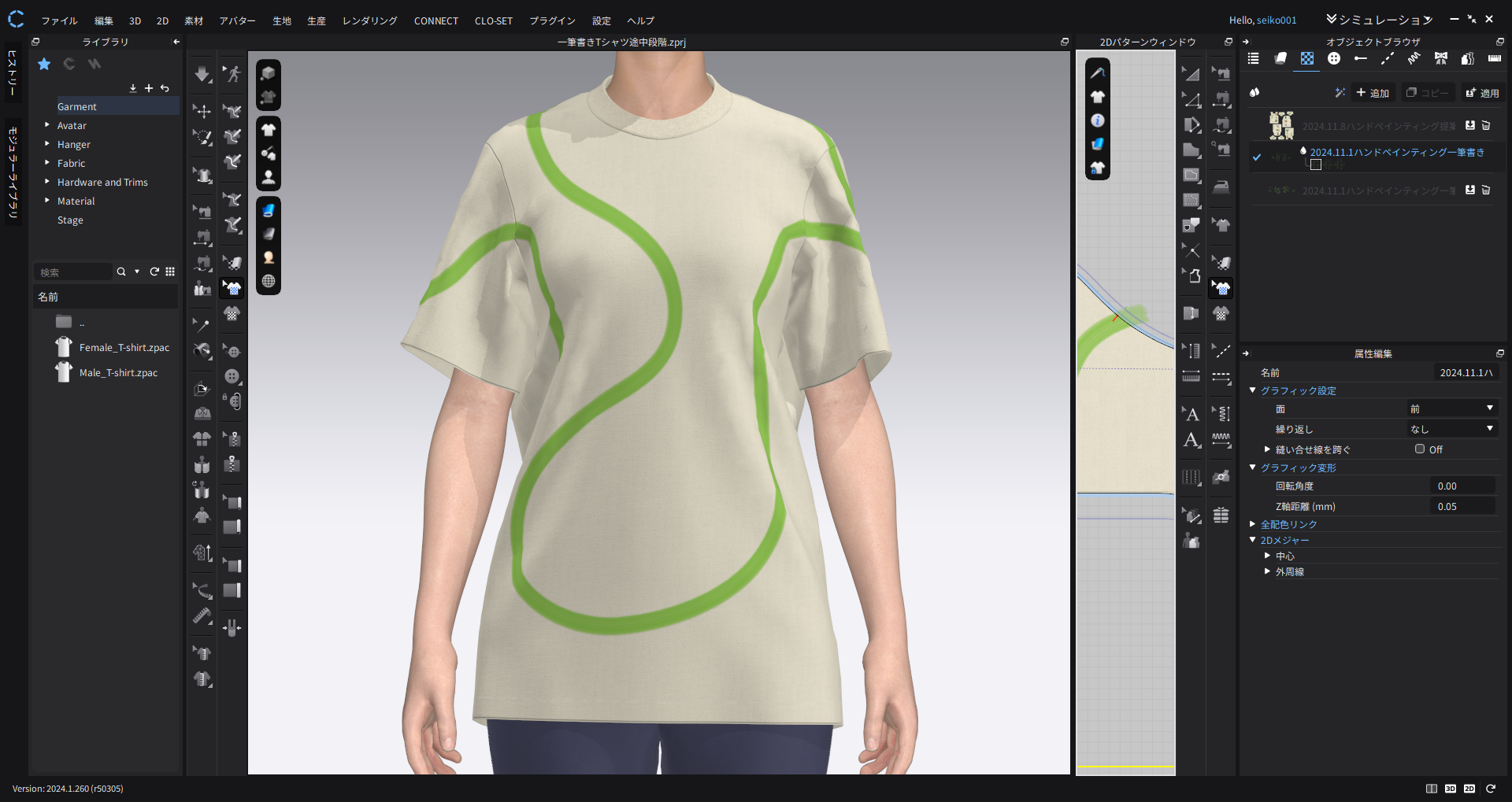

3.3Dグラフィックシミュレーション

デザインの革新

2Dの想像から3Dの実像へ。立体ならではの新たな発見が生まれ、よりクリエイティブなものづくりが可能になります。

スピードアップ

デザインの可視化により、意思決定が迅速化。試作なしで検証でき、開発期間を短縮します。

データ活用による精度向上

企画段階からデジタルデータを活用し、最終製品の精度を向上します。

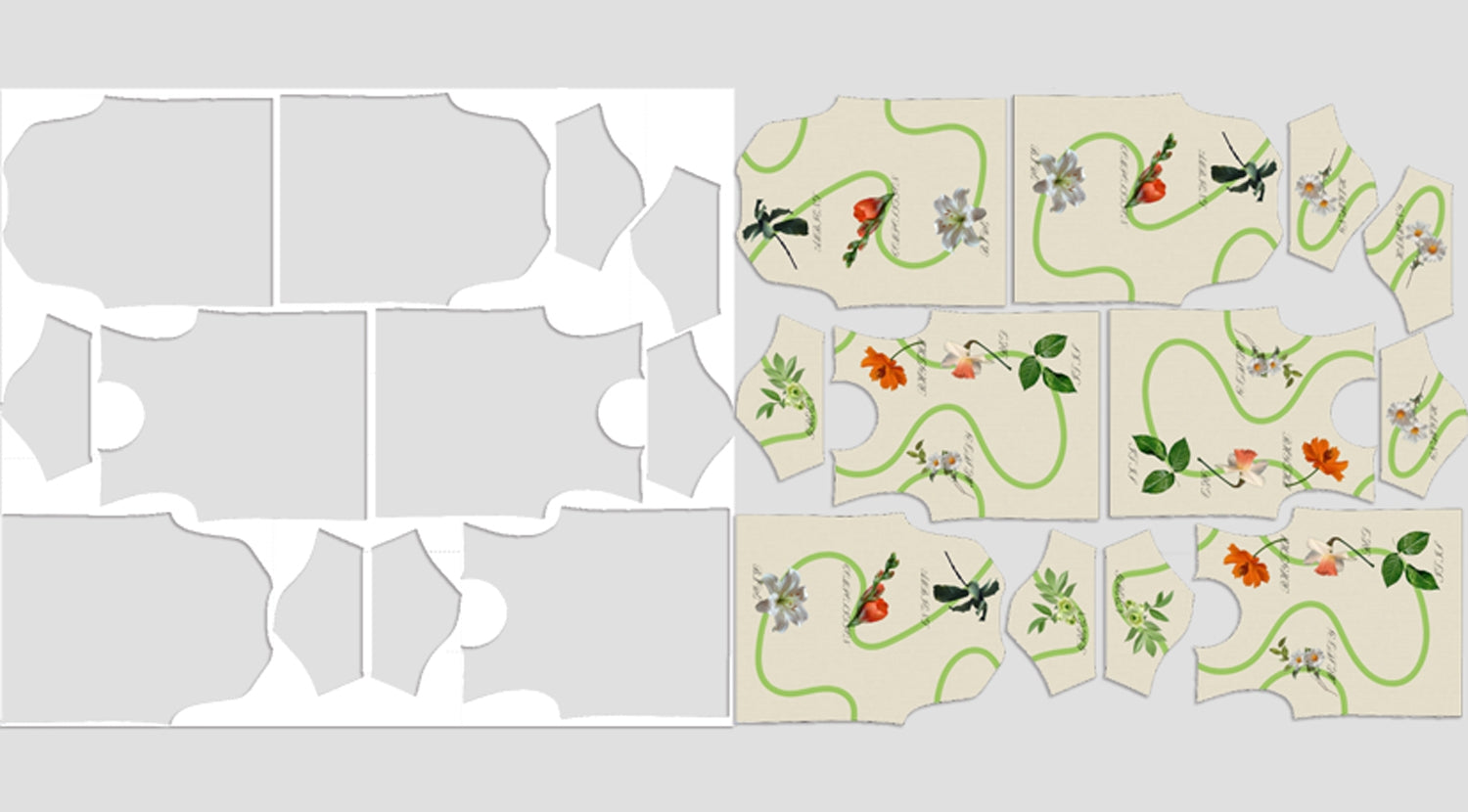

4.2Dグラフィックパターン

立体から平面への展開

シミュレーションされた3Dグラフィックを、独自のノウハウで2Dパターンへ変換。立体で検証したシルエットを正確に再現します。

縮率設計による精密な寸法調整

出来上がり寸法を考慮し、生地の特性に応じた縮率を計算。縮率設計を最適化することで、狙ったサイズ感とフィット感を実現。

縫製工程を考慮した設計

実際の縫製工程を考慮し、最適なパターン設計を実施。裁断・縫製しやすく、量産時の品質を安定させるデータを作成。

5.グラフィックマーカー

独自開発のグラフィックマーカーにより、生地のムダを最小限に抑え、コストを削減。

端材にプリントを施さないことで、リサイクルしやすく環境負荷を軽減します。

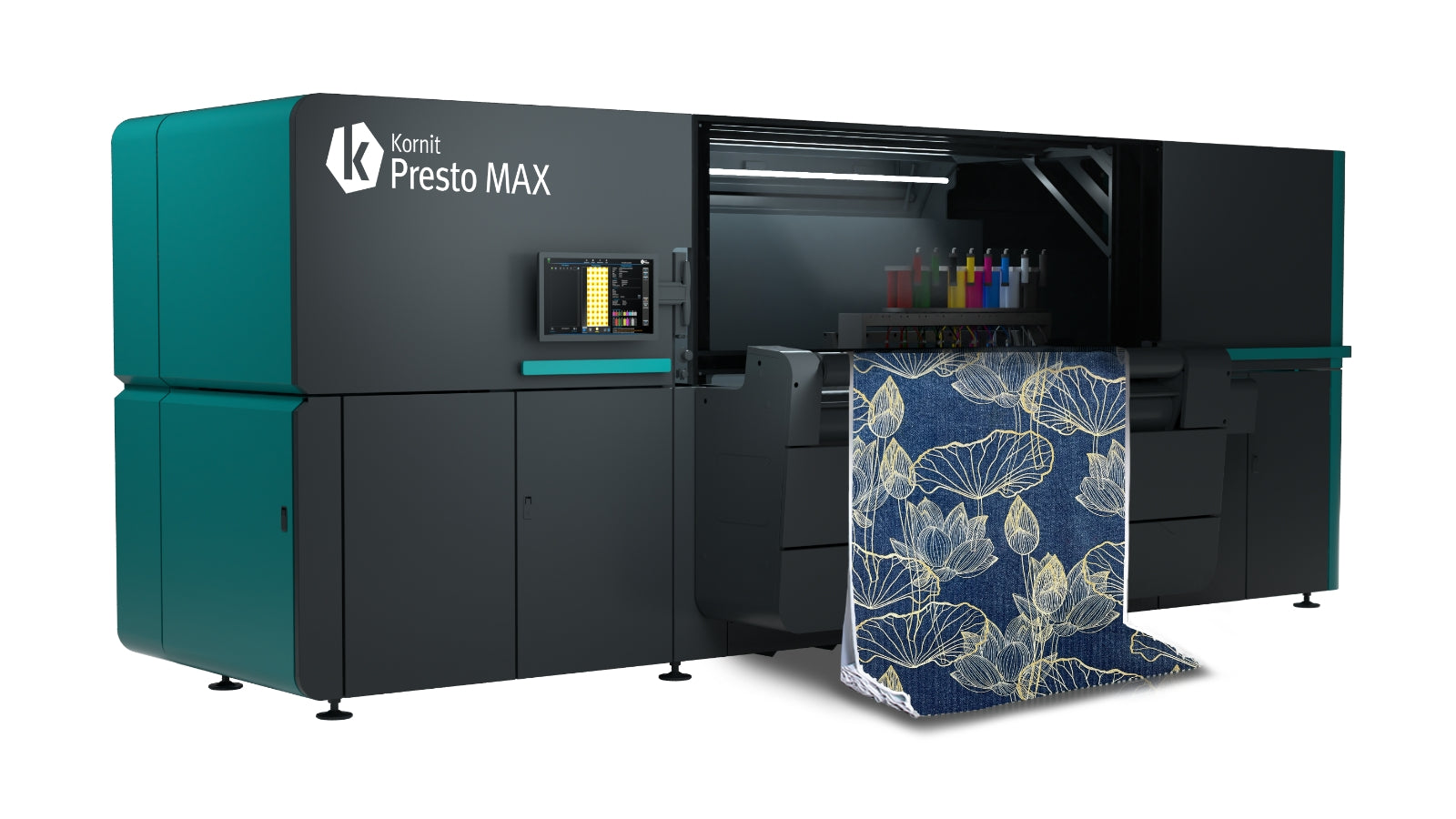

6.インクジェットプリント

あらゆる生地に対応し、1人分からのプリントが可能なため、余分なコストをかけずにサンプル・小ロット・追加生産を柔軟に実現します。

7.トヨタソーイングシステム(TSS)

日本のカットソーメーカーとして初めてT.S.S(トヨタソーイングシステム)を導入。

素材、企画、パターン、生産、品質管理を本社で一括コントロールし、小ロット・多アイテムに対応しています。

各プロセスの課題や問題点を洗い出し、改善を積み重ねることで、常に品質向上と効率化を図っています。